|

|

本文主要内容: 第一:橡胶喷出现象的概述 第二:橡胶喷霜理论分析和对策 第三:橡胶喷油理论分析及对策 第四:橡胶喷彩理论分析及对策

一、橡胶的喷出现象概述

喷出的不利影响 Disadvantage

影响产品的外观 *降低胶料的粘性 *降低胶料与骨架材料的粘合效果 *对接触的物料造成污染 *降低制品的物理机械性能及使用性能 *浪费材料,使产品成本增加

有利的影响 Advantage

*利用喷出实现臭氧老化防护(微晶蜡) *利用喷出改善产品的外观(光亮剂) *利用喷出防粘(蜡、凡士林) *利用喷出防止喷霜(防喷剂)

二、橡胶喷霜(Blooming) 外观: 在一定的温度下,胶料中的配合剂从胶料内部向表面迁移,形成一层白霜(泛白)的现象。 实质:是胶料内部结晶性配合剂迁移到表面重新结晶的结果。

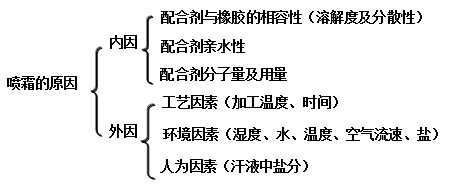

橡胶喷霜理论分析及对策

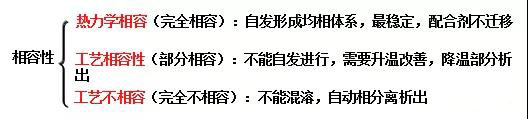

2.1 配合剂与橡胶相容性的影响 配合剂与橡胶混合时形成均相体系的能力,称为配合剂与橡胶的相容性。形成均相体系即达到分子级别的混合分散。

配合剂与橡胶相容性决定了配合剂在橡胶中的溶解度及分散性,因而是配合剂喷霜的根本原因。

2.1.1 配合剂与橡胶相容性判定: 可以看成配合剂在橡胶中的溶解性,其溶解过程热力学方程: 溶解吉布斯自由能:△G=△H—T×△S 溶解焓变: △H= Vm ×(δ1--δ2)2×φ1φ2 式中: △G——溶解吉布斯自由能 △H——溶解焓变(溶解过程△H ≥0) T——溶解温度 △S——溶解熵变(溶解过程△S >0) Vm——胶料总体积 δ1、δ2——配合剂及橡胶的溶解度参数 φ1、φ2——配合剂及橡胶的体积分数

2.1.2 配合剂与橡胶相容性对喷出的影响 △G<0,溶解自发进行,热力学相容; △G>0,热力学不相容,不自发溶解。 当δ1=δ2,△H= 0,△G<0,热力学相容,任何温度下不喷出; 当δ1、δ2相差较小时,T升高,△G<0,工艺相容,降到某温度以下时喷出; 当δ1、δ2相差很大时,即使T升高,△G>0,完全不相容,任何温度下均喷出;此时,只有φ1很小(配合剂量很少)、温度较高时△G<0,降到某温度以下时喷出。

2.1.3 防喷对策 选用溶解度参数接近的配合剂;减少相容性差的配合剂用量(采取并用、用硫载体DTDM取代部分硫黄);适当提高停放温度。

配合剂与橡胶的溶解度参数:

常用橡胶及聚合物溶解度参数 NR:8.25 IR:7.8-8.0 BR:8.1 SBR:8.5-8.6 EPDM:7.95 IIR:8.4 NBR:8.7-10.3 CR:9.2 CSM:8.9 PU:10.3 MVQ:7.3(品种不同差别很大) PE:7.8 PP:8.1 PVC:9.57 EVA:9.1-9.5 高苯乙烯:8.5 尼龙:13.6

常用助剂溶解度参数 硫黄:33.73 DTDM:24.31 DCP:19.49 2402树脂:25.81 双2,5:17.29 M:25.96 DM:28.29 NS:22.81 CZ:23.29 DZ:22.03 TMTD:27.20 TMTM:26.39 TETD:24.04 ZDC:23.67 PX:25.21 BZ:21.08 促D:22.45 CTP:24.02 4010NA:20.66 RD:19.80

2.2 配合剂亲水性及盐、水的影响 胶料在加工过程中需要水冷,橡胶制品在使用过程中常与水(淡水、海水、空气中的水蒸气)接触。配方中盐类助剂(二硫代氨基甲酸盐促进剂)、二胺类助剂(防老剂)、无机助剂(ZnO、CaCO3等)具有亲水性,在水中具有一定的溶解性,长时间与水接触时会随水扩散至胶料表面,干燥后结晶析出,出现喷霜。

夏季空气湿度增大,胶料出现喷霜的现象增多。 胶料在盐水中浸泡后喷霜现象加重。 胶料被人手接触的地方更容易出现喷霜。

防喷对策:尽量减少与水接触(低湿保存、配合剂干燥处理、使用表面活性剂、胶料表面贴塑料薄膜、制品表面涂膜或镀膜等)。

2.3配合剂分子量及用量的影响

配合剂分子量大,带有大的侧基,熔点高,迁移慢,不易喷霜。 配合剂用量大,溶解焓变△H大,溶解△G<0更难,降温时更易喷出。 配合剂在橡胶中的临界溶解量约为1%,当胶料中配合剂溶解的量超过1%,在降温时就会出现喷霜。胶料中配合剂溶解的量受温度影响。

防喷对策:

配合剂选用分子量大(如聚合硫)、带有大的侧基且熔点高的品种; 采用并用方式,减少配合剂用量;硫化充分,避免欠硫。 在胶料中添加能够溶解或吸附易喷出助剂的助剂,如重度加氢工艺的尼纳斯石蜡油、环烷油古马隆、煤焦油、胶粉、防喷剂、活性炭等) 低温加工(如低温混炼、低温长时间硫化等) 提高助剂分散性(添加分散剂、改变混炼工艺方法及条件)

2.4 温度的影响

对大多数配合剂,温度升高,在橡胶中的溶解度增大,溶解的量增多,降温时容易达到过饱和状态,从而结晶析出,产生喷霜。故加工温度越高,越容易出现喷霜现象。高温还会使聚合硫向可溶硫转化,加重喷霜。 降温快(如空气流速快、胶料薄),配合剂溶解度下降快,容易达到过饱和而结晶析出,产生喷霜。 停放温度低,配合剂溶解度低,易达到过饱和而结晶析出,产生喷霜。 防喷对策低温加工、慢速降温、适当提高停放温度。

2.5 配方设计注意事项: (1)硫化体系中最易喷出的是硫黄硫化体系,其次是树脂硫化体系,过氧化物硫化体系喷出较轻。 硫黄硫化体系,硫化剂优先选用不溶性硫黄,或采用硫载体取代部分硫黄;促进剂优先选用次磺酰胺类如NS、DZ、CZ,噻唑类优选M,秋兰姆类优选TBzTD、TETD;二硫代氨基甲酸盐类在潮湿环境下易喷出,优选BZ,其次ZDC;ZnO与SA比例适宜。 (2)补强填充体系,炭黑和纳米高岭土等本身难喷出,对喷霜的影响是间接的。小粒径、高结构的炭黑有促进喷霜的倾向,炭黑用量增多,喷霜加重;纳米高岭土的吸附性有利于减轻喷霜现象,矽比科Snobrite75,由于孔隙率高,比表面积大,片状结构对喷霜抑制性很好。 (3)防护体系中RD、AW、BLE、4020、4010、DNP、H等不易喷出;4010NA会随水迁移;防D、4030、MB、蜡容易喷出;酚类防老剂因-OH的亲水性,在潮湿环境下易喷出;季戊四醇类1010易于喷出。 (4)增塑剂:重度加氢工艺的石蜡油与环烷油、古马隆树脂、煤焦油、黑油膏等能溶解部分硫黄,能减轻硫黄喷霜。 (5)防焦剂CTP易于喷出,用量要小,不超过0.5phr。 (6)有机或无机颜料或染料易于喷出,用量要少。 (7)阻燃剂中十溴联苯醚、氯化石蜡、磷酸酯、Sb2O3、Mg(OH)2易于喷出。 (8)使用防喷剂。

设计原则: 尽量选用不易喷出的助剂,添加能阻碍喷出的助剂;若因性能需要必须选用易喷出的助剂,建议采用并用,减少用量。对含有亲水性助剂的胶料,尽量避免与水(含水蒸气)接触。

2.6 工艺优化 (1)低温混炼(开炼机混炼、低温一次连续混炼、密炼机混炼较低排胶温度); (2)对薄的胶片或制品,避免强风吹,慢速冷却,停放温度适当高一些; (3)混炼胶片或压延半成品表面紧贴塑料膜; (4)制品表面处理,如卤化处理、浸涂聚氨酯膜、水凝胶等; (5)采取合适的炼胶工艺条件,如低转速长时间混合胶料,改善配合剂的分散性; (6)硫化充分,避免欠硫。(模温因散热偏低,未进行时间补偿,导致欠硫)。 (7)硫化温度不宜过高,厚制品建议采用低温长时间或逐步升温硫化。

三、橡胶喷油 3.1 概况 外观:在一定的温度下,胶料中的液体配合剂从胶料内部向表面迁移,形成油滴或油膜的现象。 实质:胶料内部液体配合剂迁移到表面的结果

喷油的原因:

防喷对策:

3.2 常用液体配合剂的溶解度参数

防老剂SP:18.61 DBP:19.59 DOP:18.40 DOA:17.42 DOZ:17.34 DOS:17.32 DBS:17.82 TOP:16.61 TCP:20.95 环己烷:7.2 正己烷:7.3 甲苯:8.9 二甲苯:8.8 四氯化碳:8.6 四氢呋喃:9.5 乙醇:12.9 苯酚:14.5 水:23.5

芳烃油中芳香烃含量较高,其溶解度参数应该与甲苯、二甲苯类溶剂接近(8.8左右),石蜡油中直链烷烃含量高,其溶解度参数与正己烷接近(7.3左右);环烷油的溶解度参数在7.2左右。

四、橡胶喷彩

4.1 概况 外观:混炼胶或橡胶制品表面在停放过程中出现不同颜色(泛彩)的现象。主要有泛红、泛蓝、泛彩等现象。 实质:内部带有发色基的分子迁移到表面并附着在表面的结果

分子中含有如碳碳双键、羰基、醛基、羧基、偶氮基、亚硝基、-C=S等基团的物质,吸收某种波长的光,而不吸收另外波长的光,太阳光照射后反射光表现出不同颜色。因此把这些基团称为“发色基团/发色团”。当含有发色基团的一种或多种物质迁移到胶料表面时,胶料表面就带有一种或多种颜色,出现喷彩现象。

这些带有发色基的分子大多来自于生胶及配合剂中的小分子挥发分以及相互反应的中间产物,或脱模剂中的小分子挥发物,与胶料有较好的相容性,在加工过程中由于受热挥发迁移至胶料表面,并与橡胶互溶或被橡胶表面吸附。

4.2 表面发色基分子的来源:

(1)生胶中的残留单体(丙烯腈、苯乙烯、ENB)或填充油 (2)炭黑表面吸附的挥发分,如NO2、N2O4、未裂解完全的多环芳香烃(主要) (3)液体增塑剂中的多环芳香烃(主要) (4)含有羧基、杂环、偶氮、叠氮成分的配合剂 (5)胶料中含氮的成分或助剂在高温下氧化,形成亚硝基化合物 (6)橡胶分子链在高温下氧化形成羰基化合物,如醛、酮、酯等(老化变色) (7)脱模剂中的芳香酸酯或盐类表面活性剂成分(肥皂泡光照下泛彩) (8)胶料中胺类防老剂的迁移喷出。 ----泛彩经常见,原因多方面。弄清来源处,方可彻底除 4.3防喷对策

(1)尽可能降低生胶中残留单体含量(合成时控制或加工前烘胶)。 (2)选用甲苯透光率高的炭黑品种。一般小粒径、高结构炭黑吸附性强,残留油状物多,易泛彩;表面羧基含量高,泛蓝,如2系列、3系列炭黑;大粒径炭黑着色强度低,泛红居多,如N774。中低粒径炭黑并用,尼铁隆炭黑的由于特殊工艺,发色因子少、控制用量可减轻喷彩。 (3)选用多环芳香烃含量少、闪点高、粘度高的油,油用量尽可能少。 (4)尽可能不用含-N=N-、-CN-、-C=S、-C=O、-COOH的配合剂。 (5)少用防老剂4010NA、石油树脂、古马隆树脂。 (6)尽可能少用含羧基或苯磺酸盐的表面活性剂(分散剂)或脱模剂。 (7)降低加工温度(混炼、硫化),保证胶料硫化熟了。 (8)配方中添加高吸附性材料如多孔材料、防喷彩剂、纳米高岭土等。

上壹篇关于橡胶塑炼知识下壹篇橡胶工艺上粘合知识(2/2) |