1.橡胶防护蜡的防护原理

橡胶防护蜡顾名思义,就是一种为保护橡胶制品不受光、氧、臭氧侵蚀老化而特殊配制加工的特种蜡。它主要的防护原理是在胶料配制时加入一定份量的橡胶防护蜡使其相溶在胶料中,并达到一定的饱和度。当橡胶制品受到外界气温影响时,橡胶制品中的橡胶防护蜡也随即受外界温度的影响而向橡胶制品的表面进行迁移(迁移的过程是从低温到高温,从低碳到高碳),在橡胶制品表面形成一种表面光洁、厚度均匀、密闭性良好、结构紧密、具有较强韧性、弹性和较强粘附力而不易脱落的蜡膜。由于橡胶制品表面蜡膜的形成有力地遏制了光、氧、臭氧对橡胶制品表面的侵蚀和老化,防止橡胶制品表层龟裂,从而达到延长其使用寿命的作用。同时必须指出要具备这种能力应在胶料配制时加入合适的化学防老剂,才能发挥共同效能,使其起到良好的加和作用即防老化体系的协同效应。橡胶防护蜡对光、氧、臭氧有其特殊的物理抵御和遏制能力,它的适应温度范围为-5℃ — +55℃,在此温度范围内都能起到良好防护效果。

2.橡胶防护蜡的结构

橡胶防护蜡的组成结构与普通石蜡的组成结构有很大的差异。橡胶防护蜡是根据橡胶制品使用的温度范围和遏制臭氧侵蚀作用的能力来确定它的内在结构。它根据胶料防老化的需求和适应性,对各种石油蜡、微晶蜡的内在结构进行测定筛选,经加工组合而成一种由不同族组成、不同熔点、不同馏份,但具有一定碳数分布结构和含量的橡胶专用防护蜡。通俗地讲,这就是橡胶防护蜡的内在质量,它的使用特性,可根据臭氧对胶料侵蚀温度范围和使用的工况条件而定。目前国内外橡胶防护蜡基本分为四大类型,中温防护蜡、中高温防护蜡、高温防护蜡和全天候防护蜡,企业可根据橡胶制品的特性不同胶料需求进行合适选用(见四种类型橡胶防护蜡碳分布图)。

3.橡胶防护蜡和普通石蜡的区别

目前有的企业为了降低成本追求利润而用普通的石蜡代替橡胶防护蜡,从眼前看可得到一定利益,但从长远着想是得不偿失的。因为用普通石蜡除上面讲的适应性差外,最重要的是由于各炼油企业所用原油的组份不同,导致普通石蜡的内在质量随之而不稳定,碳数分布及其含量不全,从而在使用普通石蜡作防护蜡时往往在胶料表面出现喷雾、翻白、彩虹等现象。胶料表面粗糙而无光泽,严重影响橡胶制品的外观,使产品缺乏防老化的能力,影响用户对产品的认同,最终影响产品的销售。因此我们建议不要用普通石蜡当橡胶防护蜡使用,特别是轮胎胎侧胶料和高温工况的橡胶制品。应正确选用适合胶料使用所需的橡胶防护蜡来提高产品质量,创名牌,增效益。

4.橡胶防护蜡的选用

合理选用橡胶防护蜡是配制橡胶制品时一个重要而不可忽视的环节。在选用时必须考虑选用的正确性、实用性和经济性。必须注意以下几个要点:①橡胶制品的等级②橡胶制品的使用温度区域范围③橡胶制品的工况条件④橡胶制品的使用期限等。合理选用橡胶制品所需的橡胶防护蜡重在其所选用防护蜡的内在组成结构,也就是它的碳数分布结构。在使用时必须注重合理地配制一定份量的橡胶防护蜡,来确保橡胶制品在使用的全过程有足够数量的橡胶防护蜡向表层迁移,以达到全过程防老化的作用。目前国内橡胶制品防护蜡的配制一般为橡胶总量的l—4份。在此提请用户在选用全天候橡胶防护蜡时,必须注意橡胶软化剂的质量,如橡胶软化剂中含蜡量偏高(参考数据sp偏高),加上全天候橡胶防护蜡的前峰轻组份蜡,组合在一起往往会出现喷雾,故在选用时务必注意。橡胶防护蜡主要分为普通石蜡和微晶蜡两种。

石蜡是以减压馏分油为原料,经溶剂脱蜡脱油、精制、成型和包装等工艺即得商品石蜡,石蜡分为皂蜡、粗蜡、半精炼蜡和全精炼蜡等,每一类又根据熔点的高低分为多种牌号,常用的牌号有54#和58#石蜡两种。

石蜡的相对分子质量较微晶蜡低,一般在300 ~ 500之间,碳原子数20 ~ 35,相对密度0.86 ~ 0.94,熔点30 ~ 70℃,石蜡呈大片状结晶。商品石蜡主要成分是正构烷烃,另外还含有异构烷烃、单环环烷烃、双环环烷烃,单环芳烃和双环芳烃。

微晶蜡是一种近似微晶性质的精制合成蜡,具有光泽好,熔点高,色泽浅的特点,其结构紧密,坚而滑润,能与各种天然蜡互熔,并能提高其低度蜡的熔点,改进粗性蜡的性能。微晶蜡本身洁白如玉,磨擦生光,对生产淡色制品带来极有利的影响。

微晶蜡是以减压残渣油为原料精制而成,其结晶细小,相对分子质量500 ~ 700,碳原子数35 ~ 55,滴点60 ~ 90 ℃。微晶蜡的分子结构比石蜡更复杂,正构烷烃类和芳香烃类的质量分数较小,异构烷烃和长侧链环烷烃质量分数较大。

微晶蜡有很好的吸油性能,可和多种溶剂、蜡类形成稳定、均匀的膏体,并有乳化性,可以作为鞋油、汽车蜡、抛光蜡、地板蜡、上光蜡、中药丸、保护剂、蜡烛、蜡制玩具、齿科材料以及化妆品等加工助剂。另外,在蜡纸配方中使用本原料,可使字迹清晰,耐磨擦度显著提高。

微晶蜡化学性质比较活泼,与发烟硫酸发生剧烈的反应并产生泡沫和发热,而石蜡不起反应,其化学性质不活泼。

5. 影响橡胶防护蜡防护性能的主要因素

主要影响因素有防护蜡的碳原子数分布、正异构烃比例、使用温度、交联度、配合剂、胶料种类、载荷、填料、软化剂等。其中碳原子数分布和正异构烃比例是关键因素,对橡胶防护蜡的防护性能有决定性影响。

防护蜡的碳数分布:

碳原子数低的烷烃相对分子质量小、熔点低、支化度低、易从橡胶中迁移到橡胶表面,但温度升高后比低碳原子数烷烃会溶解于橡胶中,因此高温时过饱和度下降导致迁移速度减慢,甚至迁移速度为零。

碳原子数高的烷烃分子量大、熔点高、支化度高,因此其迁移阻力较大,迁移速度较小。当碳原子数更高时,则迁移速度更慢,产生的蜡膜很薄不能形成保护层,对橡胶几乎无保护作用。

防护蜡的化学组成:

橡胶防护蜡主要由正构烷烃(直链烷烃)、异构烷烃(支链烷烃)及环状烃类(带有长链的环烷烃和芳香烃)组成。相对分子质量相同时,正构烷烃迁移速度比异构烷烃快,异构烷烃支链越多,迁移速度越慢。带有长侧链的环状烃类迁移速度更慢。

正构烷烃结晶为大片状、松散,大气中臭氧容易穿透蜡膜攻击橡胶表面。当把一定量的异构烷烃加入到正构烷烃中后,由于破坏了结晶分子的规律性,因而可以获得结晶细小、无定形、致密的蜡膜,从而增强了其防臭氧侵蚀的能力。

使用温度:

橡胶的使用温度在-5~55℃,臭氧对橡胶具有老化作用,当使用温度低于-5℃时,由于活化分子稀少,因此二者不能发生化学反应,即橡胶不会因臭氧的作用而产生老化现象;使用温度在55℃以上时,臭氧会发生分解生成无害的氧気,因而橡胶也不会因臭氧产生老化现象。

低温时,防护蜡的每一种组分的迁移率均降低,喷出的蜡膜是低碳原子数的烷烃,此晶状的蜡膜多孔且松散。由于迁移速度慢,蜡膜形成速度慢而薄,臭氧在蜡膜形成之前就开始侵蚀橡胶的表面,因此橡胶防护蜡低温抗臭氧防护较为困难。

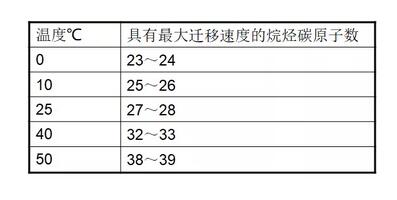

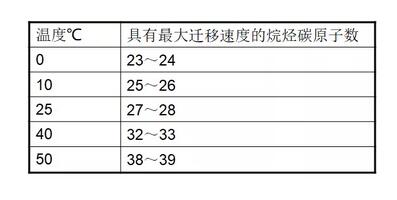

较高温时,由于低碳原子数的烃类溶解于橡胶中,形成蜡膜的速度较慢且薄,因而也较难形成适当的防护膜。特定温度与迁移速度最大的烷烃碳原子数关系如下:

因此应该控制适宜的橡胶防护蜡碳原子数的组成,否则在0~55℃范围内的任何温度点下,不能保证防护蜡起到应有的防护作用。

胶料:

胶料不同对防护蜡的防护效果适应性也不同,如在NR/SBR/BR体系中,臭氧实验表明微晶蜡防护效果明显优于普通石蜡。在NR/CIIR体系中,实验室臭氧老化箱中的试验表明,微晶蜡与普通石蜡的作用效果相近。胶料不同,曝晒结果有时会是相反的。如NR/CIIR体系的实验结果,普通石蜡优于微晶蜡,而NR/SBR/BR体系微晶蜡明显优于普通石蜡。

填充剂:

加入填充剂后,有的填充剂会促进防护蜡迁移,填料的活性愈高,蜡喷出越多。如槽法炭黑、白炭黑、灯烟炭黑等;有的填充剂会抑制、减慢防护蜡的迁移。若加入碳酸钙填料,会使喷出速度降至完全无填料的胶料之下。

软化剂:

有的软化剂(如芳香烃油)会延缓石蜡的迁移喷出,而有的软化剂(如正构烷烃)会加快石蜡的迁移喷出。迁移喷出与温度有关。升高温度(如40℃),由于防护蜡较多地溶解于正构烷烃油,因此喷霜量减少;降低温度,正构烷烃油会增强防护蜡的迁移性。

防护蜡添加量:

少量防护蜡添加到橡胶中,经过混炼二者完全互溶,防护蜡无喷霜现象。如继续增大防护蜡用量,由于防护蜡在橡胶中的溶解度较低,添加一份防护蜡即达到过饱和状态,此时防护蜡会从橡胶中迁移喷出,随着防护蜡的添加量继续增大,过饱和度继续增大,此时防护蜡的迁移速度加大。一般地说,防护蜡添加量越大,迁移速度越快,蜡膜形成速度也越快且蜡膜越厚。然而,添加量达到饱和状态以后,由于防护蜡与橡胶互容性差,防护蜡会在橡胶制品内产生局部应力,降低橡胶的动态屈挠性能。