|

|

金兰牌丁腈橡胶N41配方及其应用 丁腈橡胶(NBR) 是由丁二烯和丙烯腈单体。采用乳液聚合工艺合成的一种弹性体,其分子链中含有不饱和双键和极性基团-CN,因而具有耐油性能好、物理机械性能优异等特点,广泛地应用于各种耐油制品,如O型环、蛇(软)皮管、垫圈、燃料箱衬胶、油罐衬里、印刷消耗品、印刷滚筒、绝缘地面垫板、硬橡胶零件、耐油鞋底、织物涂层、泵的叶轮、油井刷布、管螺纹保护层、电线护套、粘合剂、橡胶手套以及食品包装用薄膜等方面。因其耐油性能优异、物理机械性能和加工工艺性能好等优点而被广泛应用于各种耐油制品.金兰牌丁腈橡胶N41是结合内烯睛为29%.门尼粘度(ML(1-4)100℃)为77的极低凝胶含录类型的丁腈橡胶.它与日木瑞翁公司的N41, JSR的240S、台湾南帝公司的2865等具有基本相同的生胶物理机械性能和加上工艺性能,可以广泛应用在兼顾耐油和低温以及物理机械性能的应用领域.采用适合于金兰牌丁腈橡胶N41的配合体系和加工工艺可以获得更佳的应用效果。 1N41的配合 1.1 配合体系 1.1.1 硫化体系 1.1.1.1 硫磺和促进剂体系 硫磺和促进刑硫化体系是N41应用最厂泛的传统硫化体系。硫磺任N41中的溶解度比在天然橡胶中低,所以一般用量要控制在1.~2.0份(100份生胶中所含配合剂的份数,文中以下均按此法表示)。N41硫化胶中形成单硫键、双硫键和多硫键,而且硫磺用量越大其多硫键就越多,因而定伸强度、焦烧时间及硬度都随硫磺用量的增加而增加,耐油性也随之有一定的提高,但是耐热性能却随之降低。采用硫磺和促进剂硫化体系的优点是加工过程容易吃料,工艺性能较好,硫化胶常态下的物理机械性能良好:缺点是耐老化性能和耐压缩永久变形性能变差。硫磺和促进剂硫化体系中只用噻唑类促进剂硫化速度太慢.一般噻唑类促进剂要和秋来姆类促进剂并用。这一体系中采用秋来姆作促进剂能对N41硫化胶的压缩永久变形起到改善作用,例如某一配方中生胶N41为100份,硫磺2份、促进剂DM1份、促进剂TMTD0.25份时, 其硫化胶的压缩永久变形可以达到21%。N41为100份.硫磺4份、促进剂TMTD0.25份时,硫化胶的压缩永久变形可以达到18%。 1.1.1.2低硫高促硫化体系 低硫高促硫化体系中硫磺用最非常小,一般只用0.5份左右,也有不用硫磺的情况。这种体系制得的N41硫化胶的突出性能是耐热性能好。硫磺和促进剂DM, CZ并用时定伸强度较高, 硫磺和促进剂TMTM并用, 硫化胶具有较好的压缩永久变形性能, 而且焦烧的倾向性不太大.少量硫磺与促进剂TMTD并用可以使N41硫化胶压缩永久变形降到很低,但是其焦烧时间缩短,不利于加工的安全性.例如某一配方中生胶N41为100份.硫磺0.75份、促进剂CZ1份、促进剂TMTD2.5份时,其硫化胶的压缩永久变形仅为4%,这时候体系中应该增加2份左右的防焦剂,以增加体系的操作安全性。 1.1.1.3过氧化物硫化体系 在N41加工中采用DCP 1.5-2.0份作硫化剂, 其硫化胶耐热性能好、压缩永久变形小、低温性能好而且不易喷霜,但是硫化胶的伸长率小、抗撕裂性能变差,如果在温度较高的环境下使用, 其缺点就更加明显。在N41中采用硫随和DCP并用可以改善撕裂性能, 伸长率也可以得以提高。在N41中采用DCP和甲幕内烯酸镁并用体系,其硫化胶的拉伸性能、耐高温低温性能、耐疲劳性能、与金属的枯合性能和撕裂性能都比较好。通常是将低硫高促体系和DCP共用, 例如某配方中生胶N41为100份, 硫磺0.3份、促进剂DM1.5份.促进剂TMTD1份、DCP2份时,其硫化胶各种性能均衡适中,抗撕裂强度能达到43kN/mL。 1.1.2补强填充体系 N41制品一般都要求耐油性能好和压缩永久变形小。由于国内市场补强填充剂存在很大差别.不同加工企业应按照自身要求因地制宜地选用补强填充剂。以下是这个体系的一些共性. 1.1.2.1炭黑 炭黑对N41硫化胶的物理机械性能影响如下: (1)炭黑会使胶料的门尼粘度增大,在一定范围内,增幅越大,补强效果就越好。炭黑的粒径越小,结构度越高,其胶料的门尼枯度就越大,在N41胶料中含有相同量的以下不同种类的炭黑,其门尼枯度由大到小的顺序为:ISAF HAF>FEF>FF>SRF>FT>MT>无炭黑。 (2)粒径相同,炭黑结构度越高.其硫化胶的定仲强度就越大、伸长率越小、撕裂强度越大。 1.1.2.2浅色补强填充体系 在白色或浅色制品中,N41胶料中可以使用白炭黑作为补强剂。白炭黑作为补强剂的N41硫化胶的拉伸强度和定伸强度低于硬质炭黑,其耐磨性能很好,胶料的门尼枯度也有显著增加。白炭黑一般呈酸性,会对硫化起迟滞作用,因而需要配合一些聚乙二醇,二甘醇等作为酸度调节剂。碳酸钙的补强效果不佳,但是在N41的硫化胶中可以改善撕裂强度、屈挠性能、回弹性以及压缩永久变形等,超细碳酸钙使用效果史佳。在N41中配合陶上时会对硫化速度起迟滞作用,一般可以加入三乙醉胺作为调节剂以加快硫化速度。氧化镁在N41中配合使用可以使硫化胶的耐热空气老化和耐热油性能得到大幅度改善,若加工条件允许,可以配合高达100份的氧化镁,但是配合氧化镁后胶料的硬度会大幅度上升,加工时粘辊和粘腔现象严重。适当地使用硫酸钙、碳酸钙、硅藻上、滑石粉能改善N41的加工性能。 1.1.3防护体系 N41胶料配合时选用防老剂是以不喷出、不影响硫化胶物理机械性能的前提下,尽可能多地加大防老剂用最。在要求耐油和耐化学腐蚀的条件下,选用防老剂是以在N41制成品中较难被溶剂抽出为原则。 建议在N41胶料中采取防老剂RD和NIB配合使用会使N41硫化胶的耐热性能和耐臭氧老化性能上都有不错的效果,防老剂4010,4010NA使N41硫化胶具有良好的耐臭氧老化性能.耐屈挠性能亦有所改善,在制品要求浅色防老剂时可以考虑选择防老剂SP,264等。另外炭黑对于强光和紫外线具有优异的防护作用, 在对制品颜色要求不是非常苛刻的情况下尽量选用炭黑, N41与PVC并用可以大大改善其抗臭氧的能力。N41胶料中选用1.0~2.0份的石蜡往往会起到良好的防护效果。 1.1.4软化和增塑体系 N41胶料中经常使用古马隆树脂、氯化石蜡等作软化剂, 常用DBP, DOP,DOS等作为增塑剂, 这些增塑剂可以增加N41胶料的塑弹性、降低硬度.使N41硫化胶的压缩永久变形变小。 1.1.5加工助剂 N41的门尼粘度在72.5-82.5之间,已经属于软丁睛橡胶中门尼粘度较高的类型,一般混炼时要求门尼粘度在60以下。因而N41在加工时配合极少量的硬脂酸钙、硬脂酸锌或者硬脂酸镁等作为加工助剂,这样不但能使N41的门尼粘度迅速地降低到60以下、而且不会对N41硫化胶的各种性能造成伤害。 1.2配方设计 1.2.1耐油制品 N41在耐油制品中应用最为广泛。在制品对耐油性能有特殊要求时,补强剂要尽星选用炉法炭黑, 若选用白色补强剂则以白炭黑为宜。N41和PVC并用可以大幅度提高耐油性能,增塑软化剂一般选择不易被油抽出的古马隆或者高分子聚脂类增塑剂为宜。耐油胶节中一般选用DBP.DOP等, 某配方中生胶N 41为100份, 配合10份的DBP和5份的固体古马隆树脂时.炭黑填充量能达到80份,其硫化胶的物理机械性能和耐油性能仍能达到要求。 1.2.2耐热制品 N41用于生产耐热制品时,应该选用低硫高促硫化体系或过氧化物和甲基内烯酸镁并用体系,补强剂宜选用白炭黑、氧化镁等,用最尽量在50份以上,增塑软化剂以古马隆或者高分子聚脂类化合物为宜,防老剂要选用防老剂4010NA等。 1.2.3高硬度制品 N41用!于生产高硬度制品时,一般选用高硫高促硫化体系或过氧化物和甲基丙烯酸镁并用体系为宜,一般在胶料中配合使用1015份的齐聚脂,还可以选用N 41与PVC并用体系来获得比较高的硬度。某配方中生胶N 41为100份, 甲基丙烯镁20份,可以做出硬度在90以上的密封制品. 2N41的加工工艺 2.1塑炼 N41生胶可以通过开炼机塑炼或添加加上助剂进行塑炼。一般地在开炼机辊温小于50℃, 辊距小于2mm, 持续包辊3min以上, 其门尼粘度就可以降低到60以下,若无特殊要求,N41只需要一段塑炼.如果选用加工助剂,N41的塑炼过程会变得更简单,加工助剂加入后只要胶料在辊筒上包辊均匀后即可进行下一步操作。应该注意要尽最避免过度塑炼给N41胶料造成物理机械性能的下降。 2.2混炼 2.2.1开炼机混炼 N41在开炼机上混炼时,适宜的辊温为50℃左右、辊筒速比在1:1.1~1.4左右、填料星只能添加普通填料量的70%左右,氧化锌在混炼时要先加入,然后加入固体软化剂和增塑剂待胶料开始软化后,再加入防老剂、活性剂等,补强剂和填充剂要与液体增塑软化剂分批交替加入,促进剂要在最后加入。若采用过滤加硫时一定要保证足够的包辊时间以便使硫磺和促进剂在胶料中均匀分散。 2.2.2密炼机混炼 N 41在密炼机上混炼时, 一般先在开炼机上经过3~5min的塑炼使可塑度达到威氏0.23~0.26后,再向密炼机投料,首先加入硫磺、氧化锌和防老剂等,然后在加入补强剂和填充剂的同时加入液体软化剂,再加入具有隔离效果的硬脂酸,促进剂最后加入。一些设备较全的加工企业一般将硫磺和促进剂在开炼机上加入。 除非要进行共混操作,密炼机温度在125℃以下比较适宜。若混炼操作全部在密炼机上进行,应谨慎考虑密炼机的安全性。 2.3 挤出 N41胶料在挤出时一般要求机筒和螺杆温度在80-90℃,机头温度在90-100℃,挤出过程中螺杆需要冷却水冷却,尽可能选择比较高的压力.螺杆粗细要大于制品端而,螺杆的压缩比在1:1.8~2.2比较适宜。若制品中出现气泡,则要考虑挤出机的排气问题,为增加制品表而的光泽度.也可以使用2-3份的石蜡作为润滑剂。 2.4 压延 2.4.1 压片 N41胶料在压片时.尽最使胶料的可塑度低一些。压片机的上辊温度60-75℃,中辊温度35-50℃,下辊温度50-60℃为宜。 2.4.2贴胶 N41用于贴胶时,一般各辊筒的速比要求一致.尽量使线速度小一些。 2.4.3擦胶 N41用于擦胶时.在基材的强度允许的情况下辊筒的速比越大越好,一般要求擦胶机上辊温度75-90C,中辊温度60-70'C,下辊温度80--100℃为佳。 2.5硫化 一般N41在生产密封件、纺织皮辊、皮鞋底等模型制品时有时会采用模压硫化和移模硫化。在生产大部分的模型制品时要采用注压硫化方式。生产磨米辊筒、耐油胶布、胶板等制品时往往采用硫化罐硫化.如包水布硫化罐工艺硫化胶管、纺织皮圈等,水浴硫化罐工艺硫化无芯胶管,用包铅硫化罐硫化上艺制备钢ff液压胶管,用统绕钢丝硫化罐工艺制备软质印刷胶辊等。生产电缆时采用连续硫化工艺。生产工业胶板、印刷胶板和耐油胶板时往往会采用鼓式硫化工艺。在相同配方条件下,N41与其它结合内烯晴在29%左右的丁睛橡胶相比硫化时焦烧时间比较长.所以采用N41作原料设计配方时就会给硫化剂和促进剂的选择留有更多的余地。 2.6聚合工艺的改进 采取丙烯腈和乳化剂分批加入的方式,可提高聚合体系稳定性,减少乳化剂使用量和在产品中的残留量, 改进物理机械性能和抗冻性能”。Nippon Zeon通过改进聚合工艺生产了一种耐油性和抗冻性优异,且硬度随温度变化小的丁腈橡胶,产品用于汽车燃料管和密封件] 3丁睛橡胶N41的应用实例 3.1 N41在支架材料中的应用 表1所示,N41采用低硫高促和过氧化物并用硫化体系,炭黑作为补强填充体系以及复合防老剂体系在耐油液压支架材料中应用,其达到正硫化时间适中,胶料容易加工,硫化胶性能物理机械性能、耐油性能和耐老化性能均能达到要求。 表1N41在液压支架材料中应用的配方实例和相应的性能 配方(质量份数) N41:100份:Zn0:5份:S.A:1份:炭黑:75份:增塑剂:7份:硫化剂:2份:促进剂1:1.5份;促进剂2:1.5份:防老剂1:1.0份:防老剂2:1.5份:S:0.3份

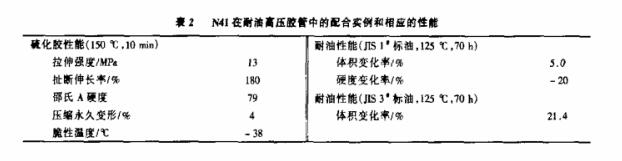

3.2N41在耐油高压胶管中的应用 表2N41在耐油高压胶管中的配合实例和相应的性能 配方(质量价数) N41:100份:Zn0:5份:S.A:2份:促进剂:1份:防老剂:1份:增塑剂:15份:炭黑1:50份:炭黑2:15份:S:1.5份。

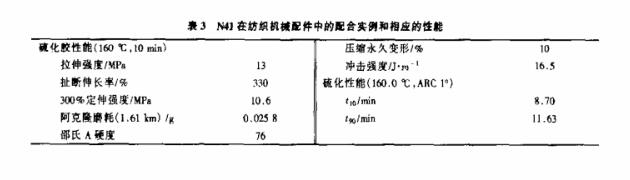

表2所示,N41来用硫磺促进剂硫化体系,炭黑作为补强体系在耐油高压胶管中的应用情况来看,具有良好的硫化胶物理机械性能和耐油性能,加工工艺简单,硫化速度适中,各项性能均能达到要求。 3.3 N41在纺织配件中的应用 表3所示,N41采用硫磺和促进剂硫化体系与过氧化物并用,采用橡塑共混方法的配合体系用于纺织配件中,易加工,硫化速度适中,各项性能均能满足要求。 表3N41在纺织配件中的配合实例和相应的性能 配方(质量份数) N41:100份:Zn0:5份:S.A:1份;增塑剂:15份:PVC:50份:Mg0:3.5份:促进剂1;2份:促进剂2:1份:5:2份。

以上资料均来源于网络,如有侵犯你的著作权利,请通知马上删除。

|